Concept et technologie de séchage

La plupart des séchoirs comportaient un toit rehaussé de multiples cheminées carrées. Des aspirateurs d’air permettaient une meilleure évacuation des vapeurs et une bonne adaptation aux rendements industriels. Cependant, d’autres modes d’évacuation ont existé comme l’utilisation de claies sur un double toit. (Photo sécherie de Spycker).

Des séchoirs dits « à girouettes » étaient dotés au niveau de leur toit d’une housse de ferraille et d’un contrepoids qui s’orientait en fonction du vent. Aucun système de ce type n’est visible sur le secteur.

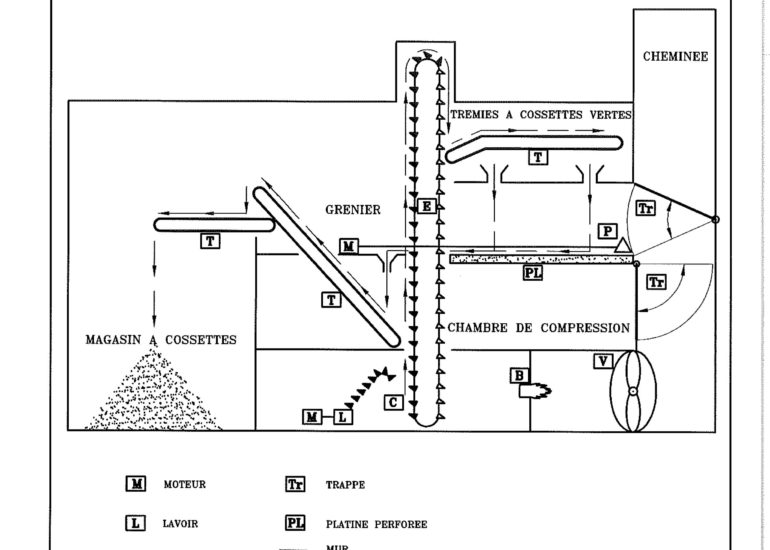

Les séchoirs traditionnels ne comportaient aucune mécanique : l’air chauffé par les fours à coke était pulsé naturellement par un courant d’air qui évacuait la vapeur par les cheminées. Ils comportaient souvent trois plateaux mais certains n’en comportaient que deux. Les plateaux ou platines étaient perforées par des trous de diamètres différents adaptés à la taille des cossettes.

Le système traditionnel n’a connu aucune modification jusqu’à l’apparition des séchoirs industriels, de type «Müger», dans les années 1960. Le développement de séchoirs de ce type, fonctionnant au fuel, a eu lieu pendant une période où cette énergie n’était pas chère. Le premier sécheur en France à avoir implanté un séchoir Müger est M. Louis LUTUN, à l’Etoile à Oye-Plage, s’inspirant d’un procédé allemand, emprunté à la malterie. Les séchoirs de ce type ne possédaient qu’un seul plateau, divisé en deux. L’air était pulsé par-dessous dans un premier temps pour évacuer un maximum de vapeur, puis par inversion du système de trappes, l’air chaud arrivait par-dessus. Chaque phase durait 12h et les cossettes n’avaient pas besoin d’être retournées. Une fois sèches, elles étaient ensuite descendues et stockées sur le sol.

De techniek en de kunst van het drogen

De meeste asten hebben een verhoogd dak met meerdere vierkante schoorstenen. Luchttrekkers zorgden voor een betere afvoer van dampen voor een goede opbrengst. Er waren echter andere manieren van verluchten, zoals het gebruik van afzuigkappen op een dubbel dak. (Foto Lheureux St Folquin).

Zogenaamde "windvaan"-asten waren uitgerust met een deksel van metaal en een contragewicht dat draaide volgens de wind. Een dergelijk systeem is niet terug te vinden in de regio.

De traditionele asten hadden geen mechanica: de lucht, verwarmd door de cokesovens werd natuurlijk gestuwd naar de platen. Asten hebben vaak drie verdiepingen, sommige hebben slechts twee verdiepingen. De platen werden geperforeerd door gaten met verschillende diameters, aangepast aan de grootte van de bonen.

Het traditionele systeem is niet veranderd tot het verschijnen van industriële drogers, type "Muger", zo'n 35 jaar geleden. De ontwikkeling van dit soort brandstof-drogers vond plaats in een periode waarin de mazout niet duur was. De eerste droger die in Frankrijk die een Muger-droger heeft geïnstalleerd, is de heer Louis LUTUN, bij L'Etoile. Die was geïnspireerd op een Duits proces, geleend van het mouten. Drogers van dit type hebben slechts één plaat, verdeeld in twee. De lucht wordt eerst van onderaf gestuurd om een maximum aan stoom te verwijderen, vervolgens wordt het proces omgekeerd en wordt van bovenuit hete lucht ingeblazen. Elke fase duurt 12 uur en de bonen hoeven niet meer te worden gekeerd. Eenmaal droog worden ze vervolgens neergelaten en op de grond opgeslagen.